Lazer kaynak makineleriısı kaynağı olarak yüksek enerji yoğunluklu lazer ışını kullanan verimli ve hassas bir kaynak yöntemidir.Lazer kaynağı, lazer malzeme işleme teknolojisi uygulamasının önemli yönlerinden biridir.1970'lerde, esas olarak ince cidarlı malzemelerin ve düşük hızlı kaynakların kaynağı için kullanıldı.Kaynak işlemi termal iletim tipindedir, yani iş parçasının yüzeyi lazer radyasyonu ile ısıtılır ve yüzey ısısı termal iletim yoluyla içeriye yayılır.İş parçasını eritmek ve belirli bir erimiş havuz oluşturmak için lazer darbesinin genişliğini, enerjisini, tepe gücünü ve tekrarlama sıklığını ve diğer parametreleri kontrol ederek.Eşsiz avantajları nedeniyle mikro ve küçük parçaların hassas kaynağında başarıyla kullanılmaktadır.

一、Kaynak özellikleri

Kaynak eklemine çarpmak için enerji kaynağı olarak lazer ışınını kullanan füzyon kaynağına aittir.

Lazer ışını ayna gibi düz bir optik eleman tarafından yönlendirilebilir ve ardından yansıtıcı bir odaklama elemanı veya ayna ile kaynak dikişine yansıtılabilir.

Lazer kaynağı temassız kaynaktır, işlem sırasında basınç gerekmez, ancak eriyik havuzun oksidasyonunu önlemek için inert gaz gerekir ve ara sıra dolgu metali kullanılır.

Lazer kaynağı, büyük penetrasyon kaynağı elde etmek için lazer MIG kompozit kaynağı oluşturmak üzere MIG kaynağı ile birleştirilebilir ve ısı girişi, MIG kaynağına kıyasla büyük ölçüde azaltılır.

二、Kalıp kaynak makinesinin çalışma prensibi

Kalıp lazer kaynak makinesi aynı zamandalazer kaynak makinesi, bu nedenle çalışma prensibi, malzemeyi küçük bir alanda yerel olarak ısıtmak için yüksek enerjili lazer darbeleri kullanmaktır.Lazer radyasyonunun enerjisi, ısı iletimi yoluyla malzemeye yayılır ve malzeme eritilir ve oluşturulur.özel eriyik havuzu.Esas olarak ince cidarlı malzemelerin ve hassas parçaların kaynağı için yeni bir kaynak yöntemi türüdür ve punta kaynağı, alın kaynağı, dikiş kaynağı, sızdırmazlık kaynağı vb. Gerçekleştirebilir. Küçük deformasyon, hızlı kaynak hızı, pürüzsüz ve güzel kaynak dikiş, kaynak sonrası basit işlem veya ihtiyaç yok, yüksek kaynak dikişi kalitesi, gözenek yok, hassas kontrol, küçük odak noktası, yüksek konumlandırma hassasiyeti ve kolay otomasyon.Yüksek güçlü lazer kaynak makineleri piyasaya sürüldü ve daha kalın malzemeler için çeşitli lazer kaynak makineleri ve onarımları gerçekleştirilebiliyor.

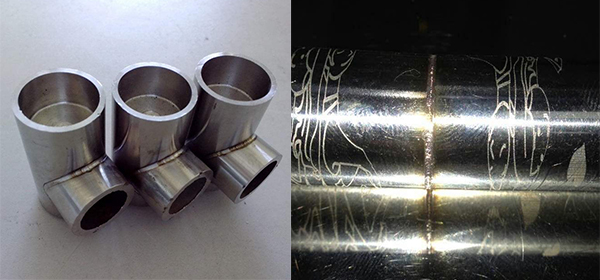

Örnek:

三、Kalıp lazer kaynağının özellikleri

Kalıp lazer kaynak makinesi, operatörün öğrenmesini ve çalıştırmasını kolaylaştıran geniş ekranlı bir LCD Çince arayüz ekranına sahiptir.Ekipman ayrıca, çoğu malzemenin kalıp onarımı için uygun olan çok modlu çalışmayı gerçekleştirmek için yazı tipi programlama işlevini de benimser.Sadece ısıdan etkilenen alan küçük değil, oksidasyon oranı düşük, aynı zamanda kabarcıklar, gözenekler ve diğer olaylar da olmayacak.Kalıp onarıldıktan sonra, onarımın etkisi, bağlantıda herhangi bir pürüz olmamasıdır ve kalıp deformasyonuna neden olmaz.

四、Yapılandırma ve işleme teknolojisi

1. kalıplazer kaynak makinesiişlemi izlemek için 10X veya 15X mikroskop kullanmalıdır.

2. Kalıp lazer kaynak makinesinin güç kaynağı, farklı malzemelerin kaynağı için uygun olan dalga biçimi ayarlanabilir işlevini benimseyebilir.Örneğin: kalıp çeliği, paslanmaz çelik, berilyum bakır, alüminyum vb.

3. İzleme için CCD sistemi (kamera sistemi) kullanılabilir, işlevi şu şekildedir: operatörün mikroskoptan gözlemlemesine ek olarak, operatör olmayan kişiler tüm kaynak işlemini kamera sisteminin ekranından izleyebilir, bu cihaz çalışmayanlar için faydalıdır Personelin teknik eğitimi ve sergi gösterileri, lazer kaynak teknolojisinin tanıtılmasında iyi bir rol oynamıştır.

4. Çapı 0,2'den 0,8'e kadar farklı çaplardaki kaynak tellerini eritebilir.

5. Kalıp lazer kaynak makinesi argon gazı ile korunmalı ve sürekli işleme sırasında ilk darbeli lazerin oksidasyonunu önlemek için program önce argon gazı sonra lazer yayacak şekilde ayarlanmalıdır.

6. Kalıp lazerle kaynak yapıldığında, en sık rastlanan durum, kaynak parçasının çevresinde ısırma izlerinin olmasıdır.Isırma izinin oluşmasını önlemek için ısırık izine neden olabilecek değişiklikleri kapatmak için lazer hava delme yöntemini kullanmak gerekir.Işık noktasının kaynak konumunun kenarını 0,1 mm aşması yeterlidir.

Gönderim zamanı: 12 Haziran 2023