Lazer kaynağı, bir lazer ışını kullanılarak birden fazla metal parçasını birleştirmek için kullanılan bir kaynak tekniğidir.Lazer kaynak sistemi, dar, derin kaynaklara ve yüksek kaynak oranlarına izin veren konsantre bir ısı kaynağı sağlar.Bu işlem, Otomotiv Endüstrisi gibi yüksek hacimli kaynak uygulamalarında sıklıkla kullanılmaktadır.

Lazer kaynağı, dövme parçaları damgalı parçalarla değiştirme sürecini hızlandırır.Lazer kaynağı, ayrı nokta kaynaklarının yerini sürekli lazer kaynaklarıyla değiştirmek için kullanılır; bu, bindirme genişliğini ve bazı güçlendirici parçaları azaltabilir ve gövde yapısının hacmini sıkıştırabilir.Sonuç olarak, araç gövdesinin ağırlığı 56 kg azaltılabilir.Lazer kaynağı uygulaması, günümüzün çevre koruma gereksinimlerini karşılayan ağırlık azaltma ve emisyon azaltma sağlamıştır.

Eşit olmayan kalınlıktaki levhaların özel olarak kaynaklanması için lazer kaynağı uygulanır ve faydaları daha belirgindir.Bu teknoloji, geleneksel üretim sürecini (önce parçalara damgalama ve ardından bir bütün halinde punta kaynağı) dönüştürüyor: önce farklı kalınlıklara sahip birkaç parçayı bir bütün halinde kaynaklamak ve ardından damgalama ve şekillendirme, parça sayısını azaltmak ve daha fazla malzeme kullanmak.Makul, yapı ve işlev önemli ölçüde geliştirildi.

Farklı vücut parçalarının kaynağı için genellikle farklı lazer kaynak yöntemleri kullanılır.Aşağıda, otomotiv endüstrisinde yaygın olarak kullanılan çeşitli lazer kaynak yöntemlerinin bir listesi bulunmaktadır.

(1) Lazer lehimleme

Lazer lehimleme çoğunlukla üst kapak ile yan duvar, bagaj kapağı vb. bağlantısı için kullanılır. Volkswagen, Audi, Peugeot, Ford, Fiat, Cadillac vb. hepsi bu kaynak yöntemini kullanır.

(2) Lazer kendi kendine füzyon kaynağı

Lazer öz füzyon kaynağı, esas olarak tavan ve yan paneller, araba kapıları vb.

(3) Lazer uzaktan kaynak

Lazer uzaktan kaynak, robot + galvanometre, uzak ışın konumlandırma + kaynak kullanır ve avantajı, geleneksel lazer işlemeye kıyasla konumlandırma süresini büyük ölçüde kısaltması ve daha yüksek verimlilikte yatmaktadır.

Çakmak, supap kaldırıcılar, silindir contaları, yakıt enjektörleri, bujiler, dişliler, yan miller, tahrik milleri, radyatörler, kavramalar, motor egzoz boruları, supercharger aksları ve hava yastığı astarı onarımı ve hasarlı otomobilin eklenmesi için de lazer kaynak uygulanabilir. parçalar.

Lazer kaynağının, geleneksel kaynak yöntemlerine göre çok sayıda avantajı ve faydası vardır ve üretim verimliliğini ve kalitesini artırırken maliyetleri büyük ölçüde azaltabilir.

Lazer kaynağı aşağıdaki özelliklere sahiptir:

①Dar ısıtma aralığı (konsantre).

②Eylem alanı ve konumu tam olarak kontrol edilebilir.

③Isıdan etkilenen bölge küçüktür.

④Kaynak deformasyonu küçüktür ve kaynak sonrası düzeltme gerekmez.

⑤ Temassız işleme, iş parçasına basınç uygulama ve yüzey işlemeye gerek yoktur.

⑥Benzer olmayan malzemelerin kaynağını gerçekleştirebilir.

⑦Kaynak hızı hızlıdır.

⑧Dış dünyaya termal etki, gürültü ve kirlilik yok.

Oto kaynak için uygun tavsiye edilen makineler aşağıdaki gibidir:

Kalıp için Lazer Kaynak Makinesi

Endüstrinin gelişmesiyle birlikte lazer kaynak teknolojisi sürekli araştırılmakta ve yenilenmektedir.Şu anda, mekanik kaynak endüstrisinde, popüler lazer kaynak makinesi, olağanüstü performans özelliklerinden kaynaklanmaktadır ve kaynak işlemi sırasında iyi işlem özellikleri göstermektedir.Bu yüzden birçok alanda yaygın olarak kullanılabilir.

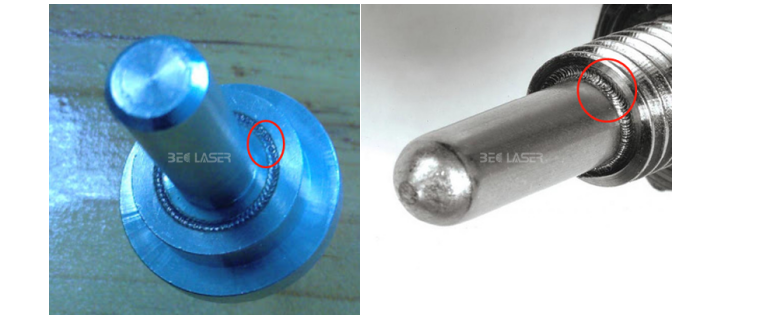

Kalıp lazer kaynağındaki kalıp, modern endüstride son derece önemli bir rol oynar ve kalitesi doğrudan ürünün kalitesini belirler.Kalıpların hizmet ömrünü ve doğruluğunu artırmak ve kalıpların üretim döngüsünü kısaltmak, birçok şirketin acilen çözmesi gereken teknik sorunlardır.Bununla birlikte, kalıpların kullanımı sırasında çökme, deformasyon, aşınma ve hatta kırılma gibi arıza modları sıklıkla ortaya çıkar.Bu nedenle lazer kaynak onarım teknolojisi kalıp onarımı için de gereklidir.

Lazer kaynak makinesi, esas olarak ince cidarlı malzemelerin ve hassas parçaların kaynağı için yeni bir kaynak yöntemidir.Yüksek en boy oranı, küçük kaynak genişliği ve ısıdan etkilenen bölge ile punta kaynağı, alın kaynağı, dikiş kaynağı, sızdırmazlık kaynağı vb. gerçekleştirebilir.Küçük, küçük deformasyon, hızlı kaynak hızı, pürüzsüz ve güzel kaynak dikişi, kaynak sonrası işleme gerek yok veya basit, yüksek kaynak dikişi kalitesi, hava deliği yok, hassas kontrol, küçük odak noktası, yüksek konumlandırma hassasiyeti ve gerçekleştirmesi kolay otomasyon.

Kalıp endüstrisinde lazer kaynağı uygulamasının tipik bir örneği, kalıp tamir lazer kaynak makinesidir.Bu ekipmanın operatörler tarafından kullanımı kolaydır, kaynak onarım hızını büyük ölçüde artırabilir ve onarım etkisi ve hassasiyeti güzele yakındır, bu da ekipmanı kalıp kaynağı alanında yaygın olarak kullanılmaktadır.Bu kaynak makinesinin onarım kaynak ısısından etkilenen alanı çok küçüktür ve önceden ısıtılmasına gerek yoktur ve kaynaklı iş parçası işten sonra tavlama fenomeni göstermez.Bu lazer kaynak onarım teknolojisi, yalnızca kalıp aşınmasını onarmak için kullanılamaz, aynı zamanda farklı vücut parçalarının hassas bir şekilde kaynaklanmasını da sağlayabilir.

Gönderim zamanı: 15 Temmuz 2021