Şu anda,lazer kaynak makinelerireklam dekorasyonu, mücevherat, kapı ve pencereler ve diğer sektörlerde yaygın olarak kullanılmaktadır.Lazer kaynağı ile argon ark kaynağı, lehimleme ve diğer geleneksel kaynak teknolojileri arasındaki fark nedir?Ne yaparlazer kaynak makinesikademeli olarak mevcut kaynak teknolojisinin ana akımı haline gelmeye mi güveniyorsunuz?

Lazer kaynak makinesinokta kaynağı, alın kaynağı, dikiş kaynağı, sızdırmazlık kaynağı vb. tamamlayabilen ince duvarlı malzemelerin ve ince parçaların kaynağı için yeni bir kaynak yöntemi türüdür. Küçük boyut, küçük deformasyon, hızlı kaynak hızı, düz ve güzel kaynak dikişi, gerek yok veya kaynak sonrası sadece basit bir işlem, yüksek kaynak dikişi kalitesi, gözeneksiz, doğru kontrol, küçük ışık noktası, yüksek konumlandırma hassasiyeti, tamamlanması kolay otomasyon.Malzemeyi küçük bir alanda kısmen ısıtmak için yüksek enerjili lazer darbeleri kullanır.Lazer radyasyonunun enerjisi, ısı iletimi yoluyla malzemeye yayılır, malzemeyi eriterek belirli bir erimiş havuz oluşturur ve ardından temas halindeki iki malzemeyi çözer.

Lazer kaynağı nasıl çalışır?

Lazer kaynağı, yüksek yoğunluklu bir lazer ışınını metal yüzeye ışınlamak içindir ve lazer ile metal arasındaki etkileşim yoluyla metal bir kaynak oluşturmak üzere eritilir.Metal erimesi, lazerin metal ile etkileşimi sırasındaki fiziksel olaylardan sadece biridir.Bazen ışık enerjisi esas olarak metal eritmeye dönüştürülmez, ancak buharlaşma, plazma oluşumu vb.Bu amaçla, lazer ve metal arasındaki etkileşimde üretilen çeşitli fiziksel olayları ve bu fiziksel olaylar ile lazer parametreleri arasındaki ilişkiyi anlamak gerekir, böylece lazer enerjisinin çoğu lazer parametrelerinin kontrol edilmesiyle kontrol edilebilir.

Kaynak amacına ulaşmak için metal eritme enerjisine dönüştürülür.

Lazer kaynağının proses parametreleri

1.Güç yoğunluğu

Güç yoğunluğu, lazer işlemedeki en kritik parametrelerden biridir.Daha yüksek güç yoğunluklarıyla, yüzey tabakası mikrosaniye zaman aralığında kaynama noktasına kadar ısıtılabilir ve bu da büyük miktarda buharlaşmaya neden olur.Bu nedenle, yüksek güç yoğunluğu zımbalama, kesme ve gravür gibi malzeme çıkarma işlemleri için faydalıdır.Daha düşük güç yoğunluğu için, yüzey sıcaklığının kaynama noktasına ulaşması birkaç milisaniye sürer.Yüzey buharlaşmadan önce alt tabaka, iyi bir füzyon kaynağı oluşturmak için kolay olan erime noktasına ulaşır.Bu nedenle, iletim lazer kaynağında güç yoğunluğu 104~106W/cm2 aralığındadır.

2.Lazer darbe dalga formu

Lazer darbe şekli, özellikle ince sac kaynağı için lazer kaynağında önemli bir konudur.Yüksek yoğunluklu lazer ışını malzemenin yüzeyine çarptığında, lazer enerjisinin %60~98'i yansır ve metal yüzey üzerinde kaybolur ve yansıtma yüzey sıcaklığına göre değişir.Bir lazer darbesinin hareketi sırasında, metallerin yansıtıcılığı büyük ölçüde değişir.

3. Lazer darbe genişliği

Darbe genişliği, darbeli lazer kaynağının önemli parametrelerinden biridir.Malzeme çıkarma ve malzeme eritme işlemlerinden farklı olarak sadece önemli bir parametre değil, aynı zamanda işleme ekipmanının maliyetini ve hacmini belirleyen önemli bir parametredir.

4. Odaksızlık miktarının kaynak kalitesi üzerindeki etkisi

Lazer kaynağı genellikle belirli bir odak dışı bırakma yöntemi gerektirir, çünkü lazer odağındaki noktanın merkezindeki güç yoğunluğu çok yüksektir ve bir deliğe buharlaşması kolaydır.Güç yoğunluğu dağılımı, lazer odağından uzaktaki düzlemler boyunca nispeten eşittir.

İki odak dışı bırakma yöntemi vardır: pozitif odak dışı bırakma ve negatif odak dışı bırakma.İş parçasının üzerindeki odak düzlemi pozitif odak dışıdır, aksi halde negatif odak dışıdır.Geometrik optik teorisine göre, odak dışı pozitif olduğunda, karşılık gelen düzlemdeki güç yoğunluğu yaklaşık olarak aynıdır, ancak elde edilen erimiş havuzun şekli aslında farklıdır.Odaksızlık negatif olduğunda, erimiş havuzun oluşum süreciyle ilgili olarak daha büyük bir penetrasyon derinliği elde edilebilir.Deneyler, lazerin 50~200us için ısıtıldığında, malzemenin erimeye başladığını, bir sıvı faz metali oluşturduğunu ve buharlaşarak, göz kamaştırıcı beyaz bir ışık yayan çok yüksek bir hızda püskürtülen piyasa basınçlı bir buhar oluşturduğunu gösteriyor.Aynı zamanda, yüksek buhar konsantrasyonu, sıvı metali erimiş havuzun kenarına doğru hareket ettirerek erimiş havuzun merkezinde bir çöküntü oluşturur.Odaksızlık negatif olduğunda, malzemenin iç güç yoğunluğu yüzeyinkinden daha yüksektir ve ışık enerjisinin malzemenin daha derinlerine iletilebilmesi için daha güçlü erime ve buharlaşma oluşturmak kolaydır.Bu nedenle, pratik uygulamalarda, penetrasyon derinliğinin büyük olması gerektiğinde, negatif odak dışı bırakma kullanılır;ince malzemeleri kaynak yaparken, pozitif odaklama kullanılmalıdır.

Geleneksel kaynak teknolojisi ile karşılaştırıldığında,lazer kaynak makinesiaşağıdaki avantajlara sahiptir

1. Çeşitli tam işlevlere sahiptir ve hassas kaynak gerçekleştirebilen kaynak dikişi küçüktür;

2. Yapı tasarımı kullanıcı dostudur, lazer kafası manuel olarak ileri geri, sola ve sağa, yukarı ve aşağı gerilebilir, çeşitli ürünlerin temassız ve uzun mesafeli kaynağı için uygundur;

3. Kaynak dikişi pürüzsüz, kaynak yapısı tekdüze, gözenek yok, kirlilik yok ve birkaç kusur var;

4. Kaynak hızı hızlı, en boy oranı büyük, deformasyon küçük ve otomatik seri üretimi gerçekleştirebilen performans kararlı;

4.Yeni bir kaynak yöntemidir.Lazer kaynağı esas olarak ince cidarlı malzemelerin ve hassas parçaların kaynağına yöneliktir.Nokta kaynağı, alın kaynağı, dikiş kaynağı, sızdırmazlık kaynağı vb. Gerçekleştirebilir. Küçük etkilenen alan, küçük deformasyon, hızlı kaynak hızı, pürüzsüz ve güzel kaynak dikişi, kaynak sonrası gerek yok veya basit işlem, yüksek kaynak dikişi kalitesi, gözenek yok, hassas kontrol, küçük odaklama noktası, yüksek konumlandırma doğruluğu, elde edilmesi kolay Otomasyon, bu nedenle kullanıcılar tarafından yaygın olarak tercih edilir, yalnızca üretim ve işleme verimliliğini artırmakla kalmaz, aynı zamanda müteakip hantal işleme sonrası işi de azaltır.

lazer kaynak endüstrisi

Otomotiv endüstrisi, kalıp endüstrisi, medikal endüstrisi, kuyumculuk endüstrisi vb. Farklı endüstriler, farklı lazer kaynak makineleri gerektirir.

Bir çeşitlazer kaynak makinesi

1.Fiber lazer kaynak makinesi-El Tipi

2.Mold lazer kaynak makinesi - Manuel Tip

3.Konsol lazer kaynak makinesi-Tembel kollu

4.3 Eksen Lazer Kaynak Makinası-Otomatik Tip

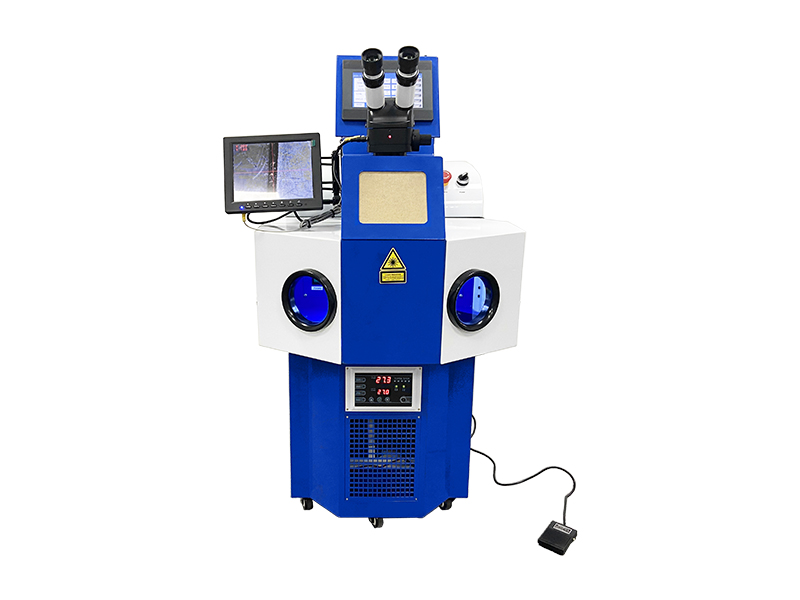

5.Jewelry lazer kaynak makinesi-Masaüstü Tipi

6.Jewelry lazer kaynak makinesi – Dahili Su Soğutucu

7.Jewelry lazer kaynak makinesi-Ayrı Su Soğutucu

Örnekler:

Gönderim zamanı: 27 Nisan 2023